| Заказчики: НЭМЗ Тайра (Новосибирский энергомашиностроительный завод Тайра) Новосибирск; Машиностроение и приборостроение Подрядчики: ИнфоСофт Новосибирск Продукт: 1С:ERP Управление предприятием 2На базе: 1С:Предприятие 8.3 Дата проекта: 2022/06 — 2024/07

|

Технология: SaaS - Программное обеспечение как услуга

|

Содержание |

2024: Оптимизация производственных процессов завода «ТАЙРА» через внедрение ERP-системы

Цели проекта

- Обеспечить расчет плановой себестоимости по данным ресурсных спецификаций;

- Обеспечить расчет фактической себестоимости продукции в разрезе заказов клиентов;

- Обеспечить прослеживаемость производственных процессов по технологическим этапам в разрезе заказов, списанных материалов;

- Повысить оперативность обеспечения производства материалами и полуфабрикатами надлежащего качества.

Ситуация до внедрения, информация о компании

Новосибирский энергомашиностроительный завод «ТАЙРА» – один из крупнейших производителей в РФ, специализирующийся на производстве вентиляционного, энергетического и газоочистного оборудования.

За последние годы завод прошел серьезный путь обновлений и сейчас – это современное высокоспециализированное предприятие, имеющее огромнейший потенциал. Предприятие обладает современным производительным оборудованием, высококвалифицированными рабочими, опытными специалистами и управленцами.

На момент старта проекта:

- Расчет заработной платы и кадровый учет велись в «1С: Зарплата и кадры»;

- Оперативный учет велся в «1С: Управление производственным предприятием» (далее – 1С: УПП);

- В 1С: УПП отсутствовала возможность вести раздельный учет затрат по заказам;

- В 1С: УПП не рассчитывалась себестоимость производимой продукции;

- Результаты технического контроля брака в производстве отражались в журналах MS Excel;

- Плановые калькуляции на продукцию рассчитывались с помощью MS Excel.

Уникальность и инновационность проекта

В процессе разработки 1С: ERP была доработана под специфические особенности деятельности предприятия, а также были автоматизированы уникальные бизнес-процессы:

- Автоматизирован блок отдела технического контроля;

- Разработаны рабочие места для экономистов, операторов производства и сотрудников планово-диспетчерского отдела на производстве;

- Автоматизирован механизм формирования плановых калькуляций с гибкой настройкой расчета затрат для каждой статьи калькуляции;

- Автоматизирован механизм обеспечения потребностей производства в материалах с резервированием материалов под заказы и контролем остатков на складах;

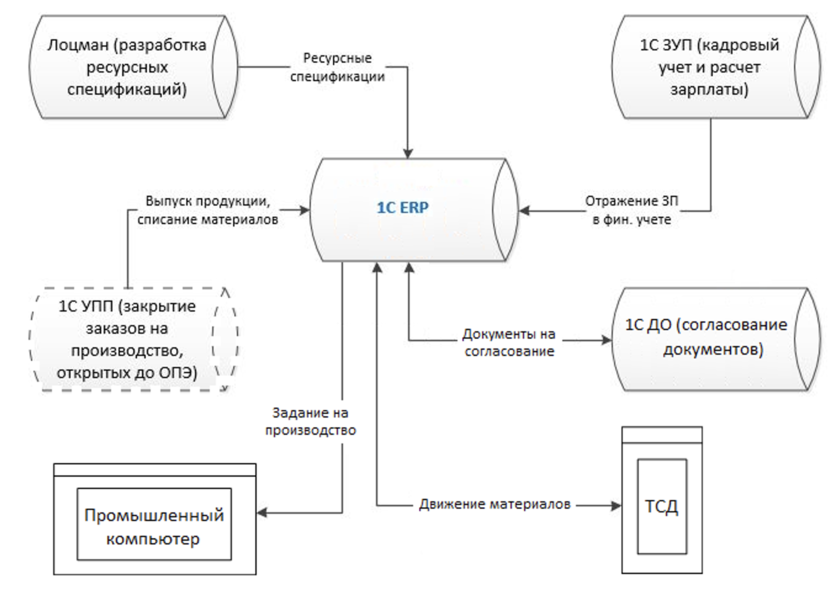

- Автоматизированы механизмы интеграции с внешними системами;

- Настроена интеграция с технологическим оборудованием;

- Автоматизирован механизм управления материальными запасами на производстве с помощью терминалов сбора данных (перемещение между складами, списание материалов на производство, выпуск продукции по заданию, контроль технологических этапов по заготовкам в цехе);

- Настроена дополнительная система прав доступа.

В момент перехода на 1С ERP в 1С УПП было запущено 544 заказов на производство. Заказы находились на разной стадии выполнения. Было принято решение не переносить в новую систему начатые заказы, запускать в работу в ERP только новые заказы. Преимущества данного решения:

- сокращение затрат на перенос данных;

- минимизация ошибок, которые могут возникнуть из-за разных требований систем к качеству данных.

Результаты проекта

В результате внедрения информационной системы:

- Обеспечен расчет плановой себестоимости по данным ресурсных спецификаций;

- Обеспечен расчет фактической себестоимости продукции в разрезе направлений деятельности и заказов клиентов;

- Технический контроль качества проводится в единой базе с производственными подразделениями, что позволяет оперативно отслеживать качество при выполнении производственных операций;

- Повышены качество обеспечения производства материалами, точность планирования закупок материалов с длительным сроком поставки;

- Обеспечена прослеживаемость производственного процесса с детализацией до этапов заказа;

- Обеспечено списание материалов на производство по фактическим данным, материалы обособлены по заказам.

Архитектура решения и масштаб проекта

В эксплуатацию были введены следующие функциональные блоки программного продукта 1С ERP:

- Управление продажами (планирование, заказы, учет договоров, учет продаж, учет взаиморасчетов, учет возвратов, отчетность, автоматизирован учет ремонтов через функционал давальческой схемы);

- Управление закупками (планирование, заказы, взаиморасчеты);

- Складской учет (товары в разрезе характеристик и партий номенклатуры);

- Управление денежными средствами (планирование, движение денежных средств);

- Производственный учет (заказы, графики производства, рабочее место для операторов и экономистов производства);

- Учет внеоборотных активов;

- Расчет плановой и фактической себестоимости (статьи расходов, статьи калькуляции).

Количественные характеристики проекта:

- одновременно в системе подключено порядка 180 человек;

- в среднем в системе ежемесячно отражается 43 000 документов;

- в среднем в системе ежемесячно выполняется 18 500 производственных этапов;

- среднее число заготовок, составляющих одно изделие, 100 единиц.

Количество автоматизированных рабочих мест: 280

Продукты и сервисы фирмы «1С», внедренные в ходе проекта: «1С: ERP Управление предприятием 2»«Агропромкомплектация» сократила капитальные вложения в ИТ. CIO компании на TAdviser SummIT — о том, к чему это привело

Внедренные подсистемы продукта:

- Учет производственных операций

- Учет продаж

- Учет закупок

- Складской учет

- Объемно-календарное планирование

- Финансовые операции

- Учет затрат и прочих расходов

- Казначейство

Настроены интеграции с системами:

- 1С: Документооборот

- 1С: Зарплата и управление персоналом 3.1

- 1С: Управление производственным предприятием 1.2

- Программные продукты на базе MS Access

- Технологическое оборудование и терминалы сбора данных

Экономический эффект от внедрения (%):

- сокращение трудозатрат в подразделениях: 15%

- ускорение получения управленческой отчетности: 25%

- ускорение обработки заказов: 20%

- снижение объемов материальных запасов: 18-20%

- сокращение расходов на материальные ресурсы: 15-20%

- рост оборачиваемости складских запасов: 18%

- рост производительности труда в производстве: 15%

- снижение производственного брака: 7-10%

- снижение себестоимости продукции / услуг: 13-15%

- увеличение объема выпускаемой продукции / оказываемых услуг: 10%